央视网消息(焦点访谈):近些年来,中国在多个领域创造了大量的世界之最。这一个个的 “世界首次”“世界第一”深刻地改变了中国,也令世界惊叹。从今天起《焦点访谈》栏目推出“登攀”系列节目,我们来看一看中国奇迹诞生背后的故事。“逢山开路、遇水架桥”,这是中国基建人的日常,他们不断突破,创造了一个个登顶世界之最的基建名场面。今天我们要讲的是一座修建当中的长江大桥——位于江苏常州和泰州之间的常泰长江大桥,作为世界上在建的最大跨度的公铁两用斜拉桥,这座大桥在建设的过程当中遇到了很多困难,也频频上演着突破和创新。

汤忠国,人送外号“大桥哥”,在他的社交媒体上有几百个视频,这些视频几乎都围绕着一个主题——常泰长江大桥。

“大桥哥”汤忠国并不是普通的摄影爱好者,而是常泰长江大桥的一名建设者。他如此为之自豪的这座大桥究竟是一座什么样的桥呢?

江苏泰兴七圩渡口,很多车辆排队等待着乘坐轮渡前往江对岸的常州。常州和泰兴隔江相望,平均距离仅约3公里,但如果不乘坐轮渡,便只能绕行泰州大桥或者江阴大桥。建桥是老百姓的真切期盼,也是经济发展的迫切需求。

随着国家大力推行长三角一体化发展战略,一个跨越长江的超级工程开始规划兴建。

常泰长江大桥的这片水域航运尤其繁忙。在这个位置建桥,首先要考虑的就是保障航道的通畅。

中铁大桥勘测设计院副总工程师郑清刚:“长江下游是最繁忙的航道,深水航道宽度有900米,为了保障通航安全,要求主跨要一跨跨过通航水域才能满足这个要求。”

繁忙的航道犹如一条车辆川流不息的高速路,路面上的任何一个障碍物都会影响车辆的通行安全。同样,为了减少对航道通航的影响,就要尽可能减少水中桥墩,把斜拉桥的跨度做到极大。主跨1208米的常泰长江大桥也成为了世界跨度最大斜拉桥。

而说常泰长江大桥是个超级工程,不仅因为它有“跨度最大”的这个头衔,更因为它拥有多种功能,在这座上下两层的桥上,上层为六车道高速公路,下层为两线铁路和四车道普通公路,这也是长江上首座“三位一体”的跨江大桥。那么,多种功能的设计又是出于什么样的考虑呢?

郑清刚:“我们做一座桥就要在岸线这部分预留桥梁通过的通道,如果做多个桥梁就需要更多的岸线资源,对长江两岸的开发影响是比较大的,从国家层面来讲提倡保护长江,通过公铁合建,一个是满足环保的要求,同时也满足中央提倡的多通道多功能合建。”

为了节约资源、保护环境,把多种交通方式集中在一座桥上,这并不难理解。而对于这座世界在建最大跨度公铁两用斜拉桥来说,特殊就特殊在它的“非对称”上:与常规桥梁设计不同的是,在常泰长江大桥的下层,公路和铁路并不是按照运行方向对称分布,而是分别分布在桥梁的左右两侧,这样的独特设计目的何在呢?

郑清刚:“如果按照最传统的做法肯定是把两线铁路放在中间,两边各布置两个公路的车道,这样从结构上面是对称的。最终汽车四个车道要接到地方道路去,必须要绕出去以后降低高度,跟铁路有高差,从铁路引桥下面穿过去才能跟下游两个车道合并到一起,所以必须兜一个圈圈,这样就形成夹心地。而且绕了以后工程规模增加了,工程投资要增加3.3个亿。为了节省投资,节省土地的占用,同时让接线方案更顺畅,所以采用铁路在上游侧,公路在下游侧,分侧布置的方案。”

与对称布置方案相比,下层桥面铁路和公路分上、下游独立布置的方案减少了接线桥对于两岸土地占用,这无疑是契合了节约资源、保护生态的高质量发展理念。然而,一侧是公路、一侧是铁路,两边荷载差异非常大,怎样保持对称与平衡、确保桥梁稳固安全呢?

郑清刚:“铁路一侧的荷载比公路一侧要重8.6吨,就是每延米有8.6吨,就像两个人抬东西,比如一头重量大了的话,就会发生一头高一头低的情况。我们是通过一些结构上的办法,采用不同强度的斜拉索来匹配这个受力。”

方案最终确定,2019年,常泰长江大桥开工建设。这个“世界之最”第一要保证的就是基础稳固。

常泰长江大桥的主航道桥由两座主塔支撑,如果把大桥比作人的身体,那么,这两座主塔便是人的两条腿,而主塔下面、在水里的沉井,就是两条腿能否有力的关键。

常泰长江大桥主航道桥的沉井面积相当于13个篮球场,总高72米,有24层楼高。要将这个庞然大物精准镶嵌进河床以下几十米的位置,就需要向下不断取土。可是,复杂的地质情况给建设团队带来了巨大的挑战。

中铁大桥局常泰长江大桥项目经理汤忠国:“整个沉井下沉过程中有50%的地层都属于黏土层,沉井下沉最重要的要求是得把土取出来,这种硬塑黏土黏度很高,像橡皮泥一样把钻头给糊住了,搅很难,吸也很难,吸不出来。”

特殊的地质情况导致施工难度非常大,用传统装备难以应对,建设者们通过科技攻关,研发出了多种新装备。

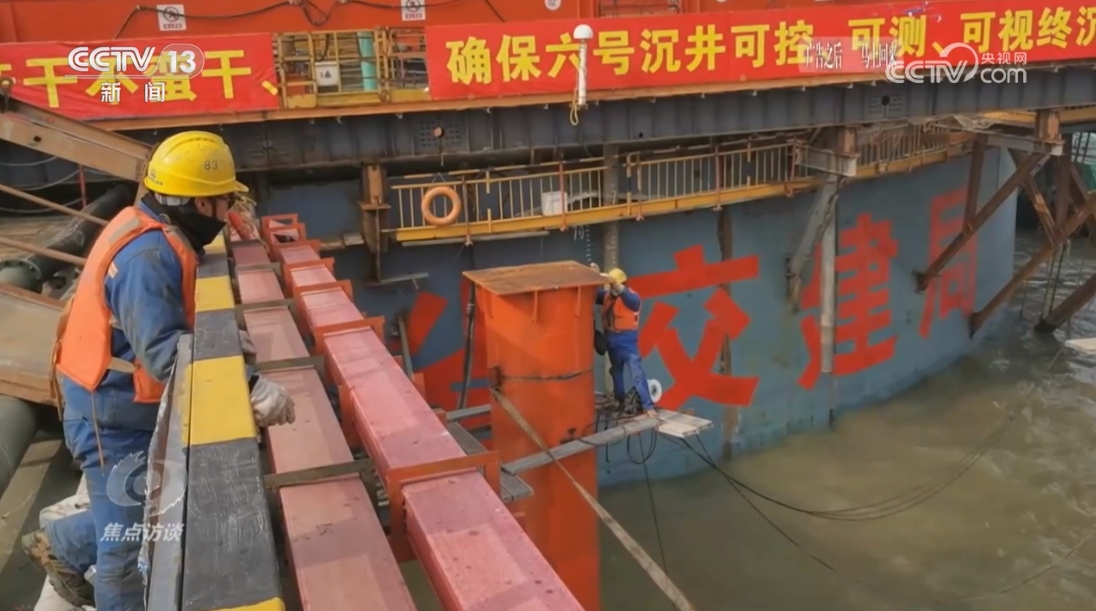

这是6号墩钢沉井,这个庞然大物在制造完成后,由拖船拖入长江航道、到达预定位置。

现在最关键的时刻到了。用新研发的一系列装备能否让沉井顺利下沉至预定深度呢?

由于黏土强度非常大,昼夜不停地工作了一个星期,沉井依然纹丝不动,直到第八天,才下降了2毫米。

建设团队又开始了新一轮的分析研究,不断调整取土方式,改进装备性能,提高作业效率。

经过了377天的不懈努力,沉井终于顺利被安放在了预定位置。

而沉井每天25厘米的平均下沉速率,也创造了粉质黏土层水上大型沉井下沉的最快纪录。

常泰长江大桥主塔采用了不同以往的桥塔,首创采用空间钻石型设计,高度达到了350米,是目前跨江大桥中最高的桥塔。

为了保证大桥的安全,对主塔的建造精度有着极为严格的要求,其中对于垂直度偏差的限定就更为苛刻。

挑战面前,依旧是依靠科技的力量。建设团队改变了以往主要在塔上靠人工绑扎钢筋的做法,利用现代化、智能化装备,先在工厂加工制作,来严格把控精度。

中交二航局常泰长江大桥项目部常务副经理王辉:“传统的桥塔钢筋怎么做呢?通过吊机把钢筋吊到塔上,作业工人一根根把钢筋绑起来,个人能力有差别,质量和精度,钢筋间距也很难控制,现在我们采用什么理念呢?就是部品的理念,把塔的钢筋在下面做成一块一块的,就像搭积木一样,大型吊机把它吊上去,然后一节节堆起来。”

在钢筋部品智能工厂,每组钢筋都有自己详细的身份资料,它的“前世今生”都被清晰掌握。

王辉:“通过手机扫描能够数字化显示钢筋所有的生产信息,钢筋智能生产的设备把原材料钢筋做成单元件,通过这个设备的组装形成了钢筋片体。像这样的片体5号塔要用3万个,大概分成了3200组,每一组钢筋用的部位都不一样,为了精准识别它用在哪里,每一组要给它一个识别信息,做一个二维码,通过手机扫描就可以知道它要用在哪个地方。”

现代化、智能化的施工理念体现在每个细节。为了实时监测主塔施工情况,对工程质量更精细化地管控,建设团队还给5号墩主塔配上了一位“孪生兄弟”。

中交二航局常泰长江大桥项目部副总工程师袁灿:“通过数字孪生平台可以看到目前的施工进展,还可以了解到温度、风速、现场人员、现场设备的运行情况,因为它拥有一个‘最强大脑’,知道我们目前要做什么,下一步要怎么做。并且它根据算法可以提供下一步最优的解决方案,来控制现场的精度,通过现场系统的使用可以看到目前这个索塔的精度控制都是在毫米级。”

目前,常泰长江大桥还在紧张施工当中,预计2025年上半年具备通车条件。

我国科技的飞速发展、新装备新技术的应用,让桥梁建设从中国制造迈向中国创造。

常泰长江大桥是长江经济带综合立体交通走廊的重要项目,这个在建的超级工程背后,是建设者们攻坚克难的信心、啃“硬骨头”的决心,是令人骄傲的中国技术、中国智慧,更是让世界惊叹的中国速度、中国力量。每一项 “世界之最”都经历过坎坷历程,都凸显着我国的综合国力、自主创新能力,也展现着我们勇创世界一流的民族志气和奋斗精神。